- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Управување со квалитет на материјали со позитивни електроди за литиумски батерии

2023-06-15

Управување со квалитет на материјали со позитивни електроди за литиумски батерии

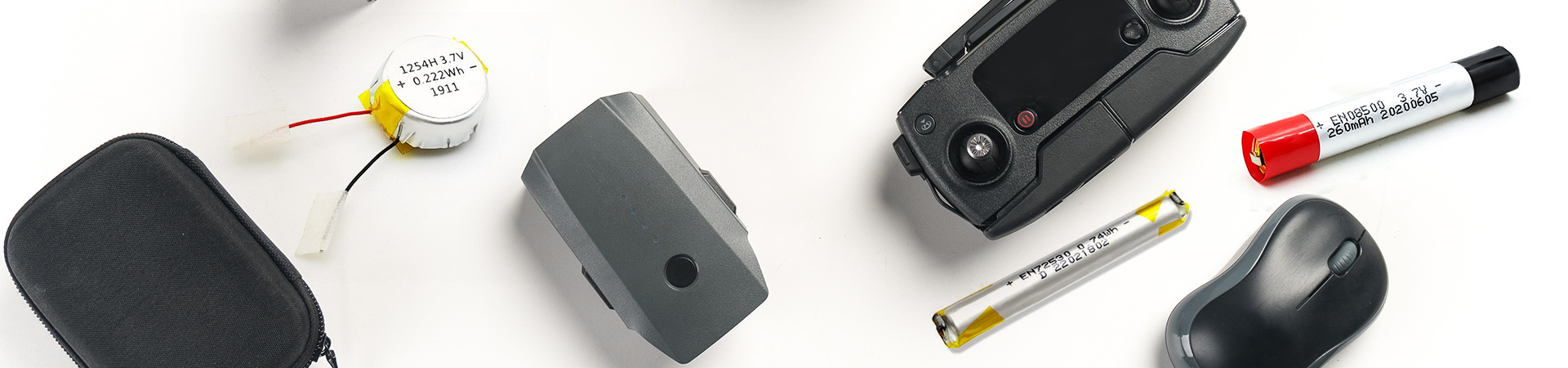

Перформансите на литиум-јонските батерии се тесно поврзани со квалитетот на материјалите од позитивните електроди.

Оваа статија воведува неколку неуспешни форми на материјали за позитивни електроди кои имаат значително влијание врз перформансите на литиум-јонските батерии, како што се мешање со метални туѓи предмети, прекумерна влага и слаба конзистентност на серијата. Ја разјаснува сериозната штета што овие форми на дефекти ја предизвикуваат на перформансите на батериите и објаснува како да се избегнат овие неуспеси од перспектива на управување со квалитетот, обезбедувајќи силни гаранции за понатамошно спречување проблеми со квалитетот и подобрување на квалитетот на литиум-јонските батерии.

Како што сите знаеме, катодниот материјал е еден од клучните основни материјали на литиум-јонските батерии, а неговите перформанси директно влијаат на индикаторите за изведба на литиум-јонските батерии. Во моментов, катодните материјали на литиум-јонските батерии на пазарот вклучуваат литиум кобалат, литиум манганат, литиум железо фосфат, тројни материјали и други производи.

Во споредба со другите суровини за литиум-јонски батерии, разновидноста на материјалите за позитивни електроди е поразновидна, процесот на производство е исто така покомплексен, а ризикот од откажување на квалитетот е поголем, со што се потребни повисоки барања за управување со квалитетот. Оваа статија ги разгледува вообичаените форми на дефект и соодветните превентивни мерки на материјалите на позитивни електроди за литиум-јонски батерии од перспектива на корисниците на материјали.

1. Метални туѓи предмети измешани во материјалот на позитивната електрода

Кога во катодниот материјал има железо (Fe), бакар (Cu), хром (Cr), никел (Ni), цинк (Zn), сребро (Ag) и други метални нечистотии во катодниот материјал, кога напонот во фазата на формирање на батеријата го достигнува потенцијалот за оксидација и намалување на овие метални елементи, овие метали прво ќе се оксидираат во позитивниот пол, а потоа ќе се сведуваат на негативниот пол. Кога металните елементи на негативниот пол се акумулираат до одреден степен, тврдите рабови и аглите на наталожениот метал ќе ја пробијат дијафрагмата, предизвикувајќи самопразнење на батеријата.

Самото празнење може да има фатално влијание врз литиум-јонските батерии, па затоа е особено важно да се спречи внесување на метални туѓи предмети од изворот.

Постојат многу процеси на производство на материјали за позитивни електроди и постои ризик од внесување на метални туѓи предмети во секој чекор од производниот процес. Ова поставува повисоки барања за ниво на автоматизација на опремата и ниво на управување со квалитет на лице место на добавувачите на материјали. Сепак, добавувачите на материјали често имаат пониски нивоа на автоматизација на опремата поради ограничувањата на трошоците, што резултира со повеќе точки на прекин во производните и производствените процеси и зголемување на неконтролираните ризици.

Затоа, со цел да се обезбеди стабилна работа на батеријата и да се спречи само-празнење, производителите на батерии мора да ги промовираат добавувачите на материјали за да спречат внесување на метални туѓи предмети од пет аспекти: човек, машина, материјал, метод и животна средина.

Поаѓајќи од контрола на персоналот, на вработените треба да им се забрани да носат метални туѓи предмети во работилницата, да носат накит и да носат работна облека, обувки и ракавици кога влегуваат во работилницата за да избегнуваат контакт со метални туѓи предмети пред да дојдат во контакт со прав. Да се воспостави механизам за надзор и инспекција, да се негува свеста за квалитетот на вработените и да се натераат свесно да се усогласат и да ја одржуваат околината на работилницата.

Опремата за производство е главната алка за внесување на туѓи предмети, како што се 'рѓа и вродено абење на материјалот на компонентите и алатките на опремата што доаѓаат во контакт со материјалите; Компоненти и алати на опремата кои не доаѓаат во директен контакт со материјалот, а прашината се прилепува и лебди во материјалот поради протокот на воздух во работилницата. Според степенот на влијание, може да се прифатат различни методи на третман, како што се бојадисување, замена со облоги од неметални материјали (пластика, керамика) и обвиткување на голи метални компоненти. Менаџерите, исто така, треба да воспостават соодветни правила и прописи за јасно да дефинираат како да управуваат со метални туѓи предмети, да воспостават листа за проверка и да бараат од вработените да вршат редовни инспекции за да спречат потенцијални проблеми.

Суровините се директен извор на метални туѓи предмети во материјалите со позитивни електроди. Купените суровини треба да имаат прописи за содржината на метални туѓи предмети. По влегувањето во фабриката, треба да се изврши строга проверка за да се осигура дека нивната содржина е во наведениот опсег. Ако содржината на металните нечистотии во суровините го надминува стандардот, тешко е да се отстранат во следните процеси.

За да се отстранат металните туѓи предмети, електромагнетното отстранување на железо стана неопходен процес во производството на материјали за позитивни електроди. Машините за отстранување на железо со електромагнет се широко користени, но оваа опрема не работи на немагнетни метални супстанции како бакар и цинк. Затоа, работилницата треба да избегнува употреба на бакар и цинк компоненти. Доколку е потребно, се препорачува и да се избегнува директен контакт со прашок или изложување на воздух. Покрај тоа, позицијата на инсталација, бројот на инсталации и поставките на параметрите на електромагнетниот отстранувач на железо, исто така, имаат одредено влијание врз ефектот на отстранување на железото.

За да се обезбеди опкружување на работилницата и да се постигне позитивен притисок во работилницата, исто така е неопходно да се постават двојни врати и врати за воздушно туширање за да се спречи надворешна прашина да влезе во работилницата и загадувачки материјали. Во исто време, опремата на работилницата и челичните конструкции треба да избегнуваат 'рѓа, а земјата исто така треба да се бојадиса и редовно да се демагнетизира.

2. Содржината на влага во материјалот на позитивната електрода го надминува стандардот

Позитивните електроди материјали се претежно микрони или нано честички, кои лесно ја апсорбираат влагата од воздухот, особено тројните материјали со висока содржина на Ni. Кога се подготвува пастата со позитивна електрода, ако материјалот на позитивната електрода има висока содржина на вода, растворливоста на PVDF ќе се намали откако NMP апсорбира вода за време на процесот на мешање на кашеста маса, што ќе предизвика гелот од пастата да стане желе, што ќе влијае на перформансите на обработката. Откако ќе се направи батерија, нејзиниот капацитет, внатрешен отпор, циркулација и зголемување ќе бидат засегнати, така што содржината на влага во материјалот на позитивната електрода, како металните туѓи предмети, треба да биде клучен контролен проект.

Колку е повисоко нивото на автоматизација на опремата на производната линија, толку е пократко времето на изложување на прашокот во воздухот и толку помалку вода се внесува. Промовирањето на добавувачите на материјали за подобрување на автоматизацијата на опремата, како што е постигнување целосен транспорт на цевководот, следење на точките на росење на цевководите и инсталирање на роботски краци за да се постигне автоматско товарење и истовар, во голема мера придонесува за спречување на воведувањето на влага. Сепак, некои добавувачи на материјали се ограничени од фабричкиот дизајн или притисокот на трошоците, а кога автоматизацијата на опремата не е висока и има многу точки на прекин во процесот на производство, потребно е строго да се контролира времето на изложување на прашокот. Најдобро е да се користат буриња исполнети со азот за прашокот за време на процесот на пренос.

Температурата и влажноста на производствената работилница се исто така клучен контролен индикатор, а теоретски, колку е помала точката на росење, толку е поповолна. Повеќето добавувачи на материјали се фокусираат на контрола на влагата по процесот на синтерување. Тие веруваат дека температурата на синтерување од околу 1000 степени Целзиусови може да го отстрани најголемиот дел од влагата во прав. Сè додека воведувањето на влага од процесот на синтерување до фазата на пакување е строго контролирано, во основа може да се осигура дека содржината на влага во материјалот не го надминува стандардот.

Се разбира, тоа не значи дека нема потреба да се контролира влагата пред процесот на синтерување, бидејќи ако се внесе премногу влага во претходниот процес, ќе се влијае на ефикасноста на синтерување и микроструктурата на материјалот. Покрај тоа, методот на пакување е исто така многу важен. Повеќето добавувачи на материјали користат алуминиумски пластични кеси за вакуумско пакување, што во моментов се чини дека е најекономичен и најефикасен метод.

Се разбира, различни дизајни на материјали може да имаат значителни разлики во апсорпцијата на вода, како што се разликите во материјалите за обложување и специфичната површина на површината, што може да влијае на нивната апсорпција на вода. Иако некои добавувачи на материјали го спречуваат внесувањето на влага за време на производствениот процес, самите материјали имаат карактеристика да се лесни за апсорпција на вода, што го отежнува сушењето на влагата откако ќе бидат направени во електродни плочи, што предизвикува проблеми за производителите на батерии. Затоа, кога се развиваат нови материјали, треба да се земе предвид прашањето за апсорпција на вода и развој на материјали со поголема универзалност, што е многу корисно и за понудата и за побарувачката.

3. Слаба конзистентност на сериите од 3 позитивни електроди материјали

За производителите на батерии, колку е помала разликата и подобра конзистентност помеѓу сериите на материјали со позитивни електроди, толку постабилна е работата на готовата батерија. Како што сите знаеме, една од главните недостатоци на катодниот материјал од литиум железо фосфат е слабата стабилност на серијата. Во процесот на пулпирање, вискозноста и цврстата содржина на секоја серија на кашеста маса се нестабилни поради големите флуктуации на сериите, што им носи проблеми на корисниците и бара постојано прилагодување на процесот за да се прилагодат.

Подобрувањето на степенот на автоматизација на производната опрема е главното средство за подобрување на стабилноста на сериите на материјалите од литиум железо фосфат. Сепак, во моментов, степенот на автоматизација на опремата на домашните добавувачи на материјали со литиум железо фосфат е генерално низок, техничкото ниво и способноста за управување со квалитетот не се високи, а обезбедените материјали имаат проблеми со нестабилност на сериите од различни степени. Од перспектива на корисниците, ако разликите во сериите не можат да се отстранат, се надеваме дека колку е поголема тежината на една серија, толку подобро, под услов материјалите во истата серија да бидат униформни и стабилни.

Така, за да се исполни ова барање, добавувачите на железен литиум често додаваат процес на мешање по изработката на готовиот производ, а тоа е рамномерно мешање на неколку серии материјали. Колку е поголем волуменот на котелот за мешање, толку повеќе материјали содржи и толку е поголема количината на мешаната серија.

Големината на честичките, специфичната површина, влагата, pH вредноста и другите показатели на железни литиумски материјали може да влијаат на вискозноста на произведената кашеста маса. Сепак, овие индикатори често се строго контролирани во одреден опсег и сè уште може да има значителни разлики во вискозноста помеѓу сериите на кашеста маса. Со цел да се спречат аномалии за време на сериската употреба, често е неопходно да се симулира формулата за производство и да се подготват некои тестови за вискозност на кашеста маса пред да се пуштат во употреба, а само по исполнувањето на барањата може да се стават во употреба, но доколку производителите на батерии спроведуваат тестирање пред секое производство, тоа во голема мера ќе ја намали ефикасноста на производството, така што тие ќе ја препратат оваа работа до добавувачот на материјали и ќе бараат од добавувачот на материјали да го заврши тестирањето и да ги исполни барањата пред испораката.

Се разбира, со напредокот на технологијата и подобрувањето на процесните способности на добавувачите на материјали, дисперзијата на физичките својства станува сè помала и помала, а чекорот на тестирање на вискозноста пред пратката може да се изостави. Покрај мерките споменати погоре за подобрување на конзистентноста, треба да користиме и квалитетни алатки за да ја минимизираме нестабилноста на сериите и да спречиме појава на проблеми со квалитетот. Главно тргнувајќи од следните аспекти.

(1) Воспоставете оперативни процедури.

Вродениот квалитет на производот е и дизајниран и произведен. Затоа, начинот на работа на операторите е особено важен за контрола на квалитетот на производот и треба да се утврдат детални и специфични стандарди за работа.

(2) Идентификација на CTQ.

Идентификувајте ги клучните индикатори и процеси кои влијаат на квалитетот на производот, следете ги овие клучни контролни индикатори и развијте соодветни мерки за одговор при итни случаи. Железничката линија со ортофосфорна киселина е главниот тек на сегашната подготовка на литиум железо фосфат. Нејзините процеси вклучуваат сериско мелење, синтерување, дробење, пакување, итн. големината на готовиот производ ќе биде засегната, што ќе влијае на конзистентноста на серијата на материјалите.

(3) Употребата на СПЦ.

Спроведете SPC мониторинг во реално време на клучните карактеристични параметри на клучните процеси, анализирајте ги абнормалните точки, идентификувајте ги причините за нестабилност, преземете ефективни корективни и превентивни мерки и избегнувајте неисправни производи да течат до клиентот.

4. Други неповолни ситуации

Кога се прави кашеста маса, материјалот на позитивната електрода се меша рамномерно со растворувачи, лепила и спроводливи средства во одредена пропорција во резервоарот за кашеста маса, а потоа се испушта низ цевководот. На излезот е инсталиран филтер за пресретнување на големи честички и туѓи предмети во материјалот на позитивната електрода и за обезбедување на квалитетот на облогата. Ако материјалот на позитивната електрода содржи големи честички, тоа ќе предизвика затнување на екранот на филтерот. Ако составот на големите честички е сепак самиот материјал на позитивна електрода, тоа само ќе влијае на ефикасноста на производството и нема да влијае на перформансите на батеријата, а таквите загуби може да се намалат. Но, ако составот на овие големи честички е неизвесен и тие се други метални туѓи предмети, веќе направената кашеста маса ќе биде целосно отстранета, што ќе резултира со огромни загуби.

Појавата на оваа абнормалност треба да се должи на внатрешни проблеми со управувањето со квалитетот во добавувачот на материјалот. Повеќето материјали за позитивни електроди се произведуваат преку процеси на скрининг и дали екранот е оштетен, проверен и навремено заменет. Ако екранот е оштетен, нема мерки против истекување, а дали се откриени големи честички при фабричка проверка сè уште треба да се подобри.