- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Резиме на причините за испакнување на меките литиум-јонски батерии

2023-08-29

Резиме на причините за испакнување на меките литиум-јонски батерии

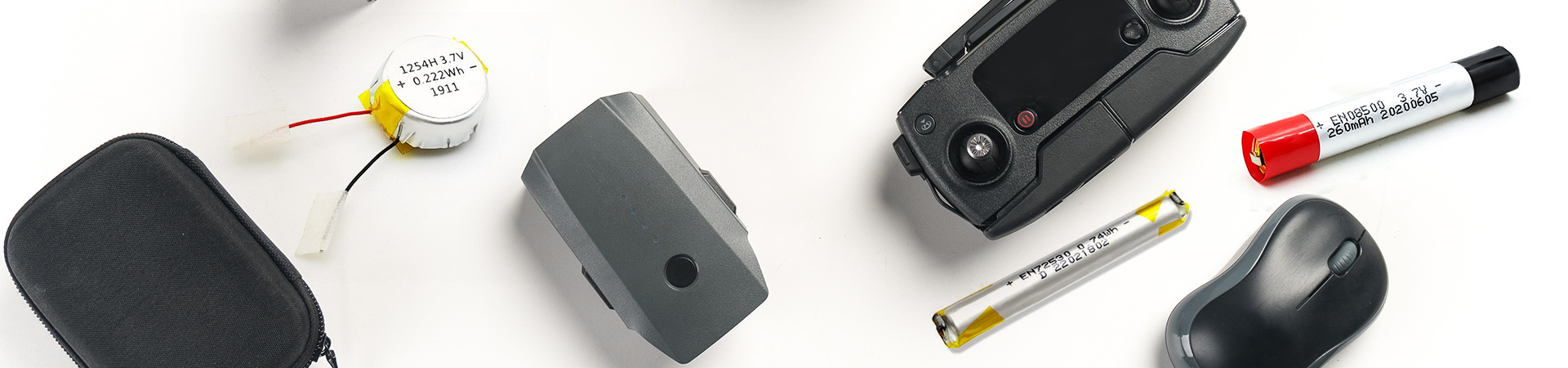

Постојат многу причини за отекување на меките литиум-јонски батерии. Врз основа на искуството со експериментално истражување и развој, авторот ги дели причините за испакнување на литиумската батерија во три категории: прво, зголемувањето на дебелината предизвикано од проширувањето на електродата на батеријата за време на возењето велосипед; Вториот е оток предизвикан од оксидацијата и распаѓањето на електролитот за да се произведе гас. Третиот е испакнатоста предизвикана од дефекти на процесот како што се влага и оштетени агли поради лабаво пакување на батериите. Во различни батериски системи, доминантниот фактор за промени во дебелината на батеријата е различен. На пример, во системите со негативни електроди со литиум титанат, главниот фактор за испакнување е барабанот за гас; Во системот на графитни негативни електроди, дебелината на плочата на електродата и производството на гас го промовираат отекувањето на батеријата.

1, Промена на дебелината на плочата на електродата

Дискусија за факторите и механизмите кои влијаат на експанзијата на графитната негативна електрода

Зголемувањето на дебелината на ќелијата за време на процесот на полнење на литиум-јонските батерии главно се припишува на проширувањето на негативната електрода. Стапката на проширување на позитивната електрода е само 2-4%, а негативната електрода обично се состои од графит, лепило и спроводлив јаглерод. Стапката на експанзија на самиот графитен материјал достигнува ~ 10%, а главните фактори кои влијаат на промената на стапката на експанзија на графитната негативна електрода вклучуваат: формирање на SEI филм, состојба на полнење (SOC), параметри на процесот и други фактори на влијание.

(1) За време на првиот процес на полнење и празнење на литиум-јонски батерии формирани од SEI филм, електролитот претрпува реакција на редукција на цврсто-течниот интерфејс на честичките графит, формирајќи слој за пасивација (SEI филм) кој ја покрива површината на електродата материјал. Формирањето на SEI филм значително ја зголемува дебелината на анодата, а поради формирањето на SEI филм, дебелината на ќелијата се зголемува за околу 4%. Од гледна точка на долгорочниот процес на возење велосипед, во зависност од физичката структура и специфичната површина на различни графит, процесот на возење ќе резултира со распаѓање на SEI и динамичен процес на ново производство на SEI, како што е графитот со снегулки со поголема експанзија стапка од сферичниот графит.

(2) За време на процесот на циклус на ќелијата на наполнетата состојба на батеријата, волуменското проширување на графитната анода покажува добра периодична функционална врска со SOC на ќелијата на батеријата. Односно, како што јоните на литиум продолжуваат да се вградуваат во графитот (со зголемување на SOC на ќелијата на батеријата), волуменот постепено се шири. Како што јоните на литиум се одвојуваат од графитната анода, SOC на ќелијата на батеријата постепено се намалува, а соодветниот волумен на графитната анода постепено се намалува.

(3) Од гледна точка на параметрите на процесот, густината на набивање има значително влијание врз графитната анода. За време на процесот на ладно цедење на електродата, се создава голем притисок на притисок во слојот на графитниот аноден филм, кој е тешко целосно да се ослободи при последователно печење на висока температура и други процеси на електродата. Кога ќелијата на батеријата е подложена на циклично полнење и празнење, поради комбинираните ефекти на повеќе фактори како што се вметнување и одвојување на литиум јони, отекување на електролитот на лепилото, напрегањето на мембраната се ослободува за време на процесот на возење велосипед, а стапката на проширување се зголемува. Од друга страна, густината на набивање го одредува капацитетот на порите на слојот на анодниот филм. Капацитетот на порите во филмскиот слој е голем, што може ефикасно да го апсорбира волуменот на експанзијата на електродата. Капацитетот на порите е мал, а кога ќе се појави проширување на електродата, нема доволно простор за да се апсорбира волуменот генериран од експанзијата. Во тоа време, проширувањето може да се прошири само кон надворешноста на слојот на филмот, што се манифестира како волуменско проширување на анодниот филм.

(4) Други фактори како што се јачината на врзување на лепилото (лепило, честички од графит, проводен јаглерод и јачината на поврзување на интерфејсот помеѓу колекторот и течноста), стапката на празнење на полнење, способноста на отекување на лепилото и електролитот , обликот и густината на натрупување на графитните честички и зголемувањето на волуменот на електродата предизвикано од неуспехот на лепилото за време на процесот на циклирање, сите имаат одреден степен на влијание врз проширувањето на анодата.

За пресметка на стапката на проширување, користете аниме метод за мерење на големината на анодна плоча во насоки X и Y, користете микрометар за мерење на дебелината во насока Z и мерете одделно откако плочата за печат и електричното јадро се целосно наполнети.

Слика 1 Шематски дијаграм на мерење на анодна плоча

Влијанието на густината на набивање и квалитетот на облогата врз негативното проширување на електродата

Користејќи ја густината на набивање и квалитетот на облогата како фактори, беа земени три различни нивоа за целосен ортогонален експериментален дизајн (како што е прикажано во Табела 1), при што другите услови се исти за секоја група.

Како што е прикажано на сликите 2 (а) и (б), откако батеријата ќе се наполни целосно, стапката на проширување на анодниот лист во насока X/Y/Z се зголемува со зголемувањето на густината на набивање. Кога густината на набивање се зголемува од 1,5 g/cm3 на 1,7 g/cm3, стапката на проширување во насока X/Y се зголемува од 0,7% на 1,3%, а стапката на проширување во насока Z се зголемува од 13% на 18%. Од Слика 2 (а), може да се види дека при различни густини на набивање, стапката на проширување во насока X е поголема од онаа во насока Y. Главната причина за оваа појава е предизвикана од процесот на ладно цедење на поларната плоча. За време на процесот на ладно пресување, кога поларната плоча поминува низ валјакот за пресување, според законот за минимален отпор, кога материјалот е подложен на надворешни сили, материјалните честички ќе течат по насоката на минималниот отпор.

Слика 2 Стапка на експанзија на аноди во различни насоки

Кога анодната плоча е ладно цедена, насоката со најмал отпор е во насока MD (насока Y на плочата на електродата, како што е прикажано на слика 3). Напрегањето полесно се ослободува во насока MD, додека насоката TD (X насока на плочата на електродата) има поголем отпор, што го отежнува ослободувањето на напонот за време на процесот на тркалање. Напрегањето во насока ТД е поголемо од она во насока MD. Затоа, откако листот на електродата е целосно наполнет, стапката на проширување во насока X е поголема од онаа во насока Y. Од друга страна, густината на набивање се зголемува, а капацитетот на порите на листот на електродата се намалува (како што е прикажано на слика 4). Кога се полни, нема доволно простор во слојот на анодниот филм за да го апсорбира обемот на експанзија на графит, а надворешната манифестација е дека листот на електродата се шири во насоките X, Y и Z како целина. Од сликите 2 (в) и (г), може да се види дека квалитетот на облогата се зголемил од 0,140 g/1540,25 mm2 на 0,190 g/1540,25 mm2, стапката на експанзија во насока X се зголемила од 0,84% на 1,15%, а стапката на експанзија во насока Y се зголеми од 0,89% на 1,05%. Трендот на стапката на експанзија во насока Z е спротивен на оној во насока X/Y, покажувајќи надолен тренд, од 16,02% на 13,77%. Проширувањето на графитната анода покажува флуктуирачка шема во насоките X, Y и Z, а промената во квалитетот на облогата главно се рефлектира во значителната промена во дебелината на филмот. Горенаведената шема на варијација на анодата е конзистентна со резултатите од литературата, односно колку е помал односот на дебелината на колекторот и дебелината на филмот, толку е поголем стресот во колекторот.

Слика 4 Промени во празнината фракција под различни густини на набивање

Ефектот на дебелината на бакарната фолија врз негативната експанзија на електродата

Изберете два фактори кои влијаат, дебелина на бакарна фолија и квалитет на облогата, со нивоа на дебелина на бакарна фолија од 6 и 8, соодветно μ m. Масите на облогата на анодата беа 0,140 g/1, 540,25 mm2 и 0,190 g/1, 540,25 mm2, соодветно. Густината на набивање беше 1,6 g/cm3, а другите услови беа исти за секоја група експерименти. Експерименталните резултати се прикажани на слика 5. Од сликите 5 (а) и (в), може да се види дека при два различни квалитети на облога, во насока X/Y 8 μ Стапката на проширување на m аноден лист од бакарна фолија е помала од 6 μ m. Зголемувањето на дебелината на бакарната фолија резултира со зголемување на нејзиниот еластичен модул (види Слика 6), што ја зголемува неговата отпорност на деформација и го зголемува ограничувањето на проширувањето на анодата, што резултира со намалување на стапката на експанзија. Според литературата, со истиот квалитет на облогата, како што се зголемува дебелината на бакарната фолија, односот на дебелината на колекторот и дебелината на филмот се зголемува, стресот во колекторот се намалува и стапката на проширување на електродата се намалува. Во насока Z, трендот на промена на стапката на проширување е сосема спротивен. Од Слика 5 (б), може да се види дека како што се зголемува дебелината на бакарната фолија, стапката на проширување се зголемува; Од споредбата на сликите 5 (б) и (г), може да се види дека кога квалитетот на облогата се зголемува од 0,140 g/1 и 540,25 mm2 на 0,190 g/1540,25 mm2, дебелината на бакарната фолија се зголемува и стапката на проширување се намалува. Зголемувањето на дебелината на бакарната фолија, иако е корисно за намалување на сопственото напрегање (висока јачина), ќе го зголеми стресот во слојот на филмот, што ќе доведе до зголемување на стапката на експанзија во насока Z, како што е прикажано на слика 5 (б); Како што се зголемува квалитетот на облогата, иако густата бакарна фолија има промовирачки ефект врз зголемувањето на стресот на слојот на филмот, таа исто така го подобрува врзувачкиот капацитет на филмскиот слој. Во тоа време, врзувачката сила станува поочигледна и стапката на проширување на насоката Z се намалува.

Слика 6 Криви напрегање-деформирање на бакарна фолија со различни дебелини

Ефектот на типот на графит врз експанзијата на негативната електрода

За експериментот беа искористени пет различни видови графит (види Табела 2), со маса на облога од 0,165 g/1540,25 mm2, густина на набивање од 1,6 g/cm3 и дебелина на бакарна фолија од 8 μm. Другите услови се исти, а експерименталните резултати се прикажани на слика 7. Од Слика 7 (а), може да се види дека постојат значителни разлики во стапките на експанзија на различни графити во насока X/Y, со минимум 0,27% и максимум 1,14%. Стапките на проширување во насока Z се 15,44% и 17,47%, соодветно. Оние со големо проширување во насока X/Y имаат мало проширување во насока Z, што е во согласност со резултатите анализирани во Дел 2.2. Клетките кои користат A-1 графит покажаа тешка деформација со стапка на деформација од 20%, додека другите групи клетки не покажаа деформација, што укажува дека големината на стапката на експанзија X/Y има значително влијание врз деформацијата на клетките.

Слика 7 Различни стапки на експанзија на графит

Заклучок

(1) Зголемувањето на густината на набивање ја зголемува стапката на проширување на анодниот лист во насоките X/Y и Z за време на процесот на целосно полнење, а стапката на проширување во насока X е поголема од онаа во насока Y (насоката X е насоката на оската на валјакот за време на процесот на ладно пресување на анодниот лист, а насоката Y е насоката на машинскиот ремен).

(2) Со зголемување на квалитетот на облогата, стапката на проширување во насока X/Y има тенденција да се зголемува, додека стапката на проширување во насока Z се намалува; Зголемувањето на квалитетот на облогата ќе доведе до зголемување на напрегањето на истегнување во собирањето на течноста.

(3) Подобрувањето на јачината на струјниот колектор може да го потисне проширувањето на анодата во насока X/Y.

(4) Различните видови графит имаат значителни разлики во стапките на експанзија во насоките X/Y и Z, при што големината на експанзијата во насока X/Y има значително влијание врз деформацијата на клетките.

2, испакнување предизвикано од производство на гас од батерии

Внатрешното производство на гас на батериите е уште една важна причина за испакнување на батериите, без разлика дали тоа е за време на циклирање на собна температура, возење велосипед на висока температура или складирање на висока температура, тоа ќе произведе различни степени на производство на испакнат гас. За време на првичното полнење и празнење на батеријата, на површината на електродата ќе се формира филм SEI (Солид електролитен интерфејс). Формирањето на негативен SEI филм главно доаѓа од редукцијата и распаѓањето на EC (етилен карбонат). Заедно со генерирањето на алкил литиум и Li2CO3, се создава голема количина на CO и C2H4. DMC (диметил карбонат) и EMC (етил метил карбонат) во растворувачите, исто така, формираат RLiCO3 и ROLi за време на процесот на формирање филм, придружен со производство на гасови како што се CH4, C2H6 и C3H8, како и гасови CO. Во електролитите базирани на компјутер (пропилен карбонат), производството на гас е релативно високо, главно гас C3H8 генериран со редукција на компјутер. Мекото пакување батерии со литиум железо фосфат го доживуваат најтешкото надувување по полнењето на 0,1C во текот на првиот циклус. Како што може да се види од горенаведеното, формирањето на SEI е придружено со производство на големо количество гас, што е неизбежен процес. Присуството на H2O во нечистотиите ќе предизвика P-F врската во LiPF6 да стане нестабилна, генерирајќи HF, што ќе доведе до нестабилност на овој батериски систем и генерирање на гас. Присуството на прекумерно H2O ќе троши Li+ и ќе генерира LiOH, LiO2 и H2, што ќе доведе до производство на гасови. За време на складирањето и долготрајните процеси на полнење и празнење, може да се генерира и гас. За запечатените литиум-јонски батерии, присуството на големо количество гас може да предизвика проширување на батеријата, а со тоа да влијае на нејзината изведба и да го скрати работниот век. Главните причини за создавање гас за време на складирањето на батериите се следните: (1) Присуството на H2O во системот на батерии може да доведе до генерирање на HF, предизвикувајќи оштетување на SEI. О2 во системот може да предизвика оксидација на електролитот, што доведува до генерирање на голема количина на CO2; (2) Ако SEI филмот формиран за време на првото формирање е нестабилен, ќе предизвика оштетување на SEI филмот за време на фазата на складирање, а повторната поправка на SEI филмот ќе ослободи гасови главно составени од јаглеводороди. За време на долготрајниот циклус на полнење и празнење на батеријата, кристалната структура на позитивниот материјал се менува, потенцијалот на нерамна точка на површината на електродата и други фактори предизвикуваат некои точки потенцијали да бидат превисоки, стабилноста на електролитот на електродата површината се намалува, постојаното задебелување на маската на лицето на површината на електродата го зголемува отпорот на интерфејсот на електродата, што дополнително го подобрува реакциониот потенцијал, предизвикувајќи распаѓањето на електролитот на површината на електродата да произведе гас, а позитивниот материјал исто така може да ослободи гас.

Слика 8 Состав на гас на батеријата Li4Ti5O12/LiMn2O4 по 5 месеци возење велосипед на 30, 45 и 60 ℃

Електролитниот систем кој вообичаено се користи за литиум-јонски батерии е LiPF6/EC: EMC, каде што LiPF6 го има следниот баланс во електролитот

PF5 е силна киселина која лесно предизвикува распаѓање на карбонати, а количината на PF5 се зголемува со зголемување на температурата. PF5 помага да се разложи електролитот, произведувајќи CO2, CO и CxHy гасови. Пресметката, исто така, покажува дека распаѓањето на EC произведува CO и CO2 гасови. C2H4 и C3H6 се генерираат со реакцијата на оксидација-редукција на C2H6 и C3H8 со Ti4+, соодветно, додека Ti4+ се намалува на Ti3+. Според релевантните истражувања, создавањето на H2 доаѓа од траги на вода во електролитот, но содржината на вода во електролитот е генерално 20 × Околу 10-6, за производство на гас H2. Експериментот на Ву Каи на Универзитетот во Шангај Џиао Тонг го избра графитот/NCM111 како батерија со мал придонес и заклучи дека изворот на H2 е распаѓање на карбонат под висок напон.

3, Абнормален процес што води до создавање и проширување на гас

1. Лошото пакување значително го намали процентот на напумпани ќелии на батериите предизвикани од лошото пакување. Причините за лошо запечатување на горниот дел, странично запечатување и дегасирање на три странични пакувања беа воведени претходно. Лошото пакување од двете страни ќе доведе до ќелијата на батеријата, која главно е претставена со горно запечатување и дегасирање. Горното запечатување главно се должи на лошото запечатување на положбата на јазичето, а дегасирањето главно се должи на слоевитоста (вклучувајќи го одвојувањето на PP од Al поради електролитот и гелот). Лошата амбалажа предизвикува влагата во воздухот да навлезе во внатрешноста на ќелијата на батеријата, предизвикувајќи електролитот да се распаѓа и да произведува гас.

2. Површината на џебот е оштетена, а ќелијата на батеријата е ненормално оштетена или вештачки оштетена за време на процесот на влечење, што резултира со оштетување на џебот (како што се дупки) и дозволувајќи им на водата да навлезе во внатрешноста на ќелијата на батеријата.

3. Оштетување на аголот: Поради посебната деформација на алуминиумот кај преклопениот агол, тресењето на воздушното перниче може да го искриви аголот и да предизвика оштетување на Al (колку е поголема ќелијата на батеријата, толку е поголемо воздушното перниче, толку е полесно да се оштетен), го губи својот бариерен ефект врз водата. На аглите може да се додаде лепак за брчки или топло топено лепило за да се ублажи проблемот. Забрането е поместување на ќелиите на батеријата со воздушни перничиња во секој процес по горното запечатување, а повеќе внимание треба да се посвети на методот на работа за да се спречи осцилацијата на базенот на батериите на старечката плоча.

4. Содржината на вода во ќелијата на батеријата го надминува стандардот. Штом содржината на вода ќе го надмине стандардот, електролитот ќе пропадне и ќе произведе гас по формирањето или дегасирањето. Главните причини за прекумерната содржина на вода во батеријата се: прекумерната содржина на вода во електролитот, прекумерната содржина на вода во голата ќелија по печењето и прекумерната влажност во просторијата за сушење. Доколку се сомневате дека прекумерната содржина на вода може да предизвика надуеност, може да се изврши ретроспективна проверка на процесот.

5. Процесот на формирање е ненормален, а неправилниот процес на формирање може да предизвика надувување на ќелијата на батеријата.

6. Филмот SEI е нестабилен, а функцијата за емисија на ќелијата на батеријата е малку надуена за време на процесот на полнење и празнење на тестот на капацитетот.

7. Преполнување или празнење: поради абнормалности во процесот, машината или заштитната плоча, ќелиите на батеријата може да се преполнат или претерано испразнети, што резултира со сериозни воздушни меури во ќелиите на батеријата.

8. Краток спој: поради оперативни грешки, двете јазичиња на наполнетата ќелија на батеријата доаѓаат во контакт и доживуваат краток спој. Ќелијата на батеријата ќе доживее експлозија на гас и напонот брзо ќе се намали, предизвикувајќи јазичињата да изгорат црни.

9. Внатрешен краток спој: Внатрешниот краток спој помеѓу позитивниот и негативниот пол на ќелијата на батеријата предизвикува брзо празнење и загревање на ќелијата на батеријата, како и сериозно пукање на гас. Постојат многу причини за внатрешни кратки кола: проблеми со дизајнот; Смалување, виткање или оштетување на изолациониот филм; Непорамнување на биклетките; Бруси кои ја пробиваат изолационата мембрана; Прекумерен притисок на тела; Прекумерно стискање на машината за пеглање на рабовите итн. На пример, во минатото, поради недоволна ширина, машината за пеглање на рабовите прекумерно го стискала ќелијата на батеријата, што резултирало со краток спој и надуеност на катодата и анодата.

10. Корозија: ќелијата на батеријата е подложена на корозија, а алуминиумскиот слој се троши од реакцијата, губејќи ја својата бариера за вода и предизвикувајќи експанзија на гасот.

11. Абнормално вакуумско пумпање, предизвикано од системски или машински причини. Дегасирањето не е темелно; Зоната на термичко зрачење на вакуумско запечатување е преголема, поради што вшмукувачкиот бајонет за дегасирање не ефективно ја пробива џебната кеса, што резултира со нечисто вшмукување.

Мерки за сузбивање на абнормалното производство на гас

4. За сузбивање на абнормалното производство на гас потребно е да се тргне и од дизајнот на материјалот и од производните процеси.

Прво, неопходно е да се дизајнира и оптимизира системот на материјали и електролит за да се обезбеди формирање на густ и стабилен SEI филм, да се подобри стабилноста на материјалот на позитивната електрода и да се потисне појавата на абнормално производство на гас.

За третман на електролити, често се користи методот на додавање мала количина на адитиви кои формираат филм за да се направи SEI филмот поеднаков и погуст, намалувајќи го одвојувањето на SEI филмот за време на употреба и производството на гас за време на регенерацијата, што доведува до батерија испакнати. Релевантни истражувања се пријавени и применети во пракса, како што е Ченг Су од Технолошкиот институт Харбин, кој објави дека употребата на додаток VC што формира филм може да го намали испакнувањето на батеријата. Сепак, истражувањето главно се фокусираше на адитиви од една компонента, со ограничена ефикасност. Као Чангхе и други од Универзитетот за наука и технологија на Источна Кина користеа композитни VC и PS како нов додаток за формирање филм за електролит, постигнувајќи добри резултати. Производството на гас на батеријата беше значително намалено при складирање на висока температура и возење велосипед. Истражувањата покажаа дека компонентите на SEI мембраната формирани од EC и VC се линеарни алкил литиум карбонат. На високи температури, алкил литиум карбонатот прикачен на LiC е нестабилен и се распаѓа на гасови како CO2, што резултира со отекување на батеријата. SEI филмот формиран од PS е литиум алкил сулфонат. Иако филмот има дефекти, тој има одредена дводимензионална структура и сè уште е релативно стабилен кога е прикачен на LiC на високи температури. Кога VC и PS се користат во комбинација, PS формира неисправна дводимензионална структура на површината на негативната електрода при низок напон. Како што се зголемува напонот, VC формира линеарна структура на алкил литиум карбонат на површината на негативната електрода. Алкил литиум карбонат е исполнет во дефектите на дводимензионалната структура, формирајќи стабилен SEI филм со мрежна структура прикачена на LiC. SEI мембраната со оваа структура во голема мера ја подобрува нејзината стабилност и може ефикасно да го потисне производството на гас предизвикано од распаѓањето на мембраната.