- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Процес на обложување и дефекти на литиумските батерии

Процес на обложување и дефекти на литиумските батерии

01

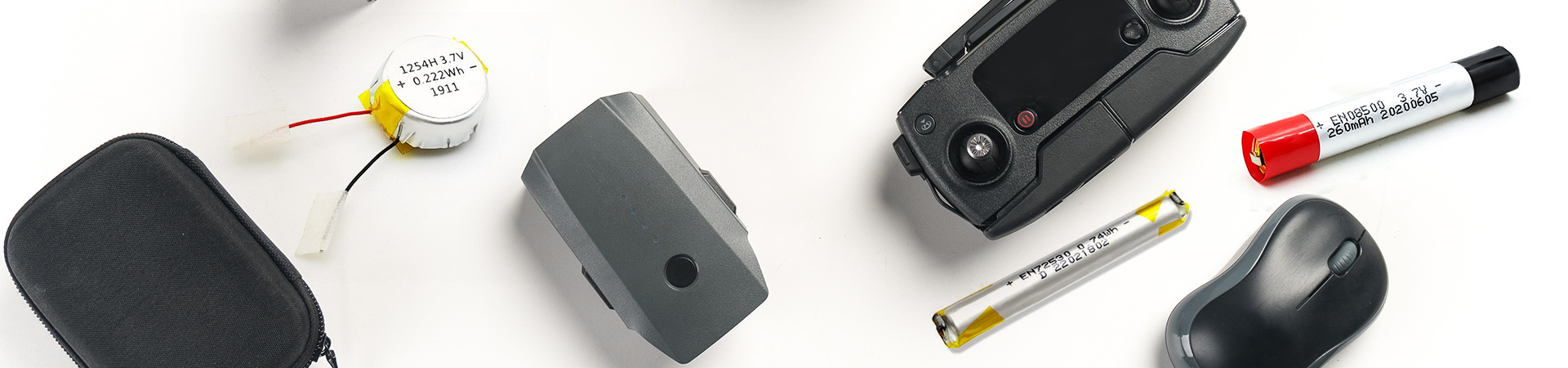

Влијанието на процесот на обложување врз перформансите на литиумските батерии

Поларната обвивка генерално се однесува на процес на рамномерно обложување на измешана кашеста маса на струен колектор и сушење на органските растворувачи во кашеста маса. Ефектот на облогата има значително влијание врз капацитетот на батеријата, внатрешниот отпор, животниот век на циклусот и безбедноста, обезбедувајќи рамномерно обложување на електродата. Изборот на методи на обложување и контролни параметри имаат значително влијание врз перформансите на литиум-јонските батерии, главно манифестирано во:

1) Контрола на температурата на сушење за облогата: Ако температурата на сушење е премногу ниска за време на обложувањето, тоа не може да гарантира целосно сушење на електродата. Ако температурата е превисока, тоа може да се должи на брзото испарување на органските растворувачи во внатрешноста на електродата, што резултира со пукање, лупење и други појави на површинската обвивка на електродата;

2) Густина на површината на облогата: Ако густината на површината на облогата е премала, капацитетот на батеријата може да не го достигне номиналниот капацитет. Ако густината на површината на облогата е превисока, лесно е да се предизвика губење на состојките. Во тешки случаи, ако има прекумерен позитивен капацитет на електродата, ќе се формираат литиумски дендрити поради врнежите од литиум, пробивајќи го сепараторот на батеријата и предизвикувајќи краток спој, што претставува безбедносна опасност;

3) Големина на облогата: Ако големината на облогата е премала или преголема, може да предизвика позитивната електрода во батеријата да не биде целосно покриена со негативната електрода. За време на процесот на полнење, јоните на литиум се вградени од позитивната електрода и се движат во електролитот кој не е целосно покриен со негативната електрода. Вистинскиот капацитет на позитивната електрода не може ефикасно да се искористи. Во тешки случаи, во внатрешноста на батеријата може да се формираат литиумски дендрити, кои лесно може да го продупчат сепараторот и да предизвикаат оштетување на внатрешното коло;

4) Дебелина на облогата: Ако дебелината на облогата е премногу тенка или премногу дебела, тоа ќе влијае на последователниот процес на тркалање на електродата и не може да ја гарантира конзистентноста на перформансите на електродата на батеријата.

Покрај тоа, облогата на електродата е од големо значење за безбедноста на батериите. Пред обложување, треба да се изврши работа 5S за да се осигура дека нема честички, остатоци, прашина итн. да се мешаат во електродата за време на процесот на обложување. Доколку се измешаат остатоци, тоа ќе предизвика микро краток спој во внатрешноста на батеријата, што може да доведе до пожар и експлозија во тешки случаи.

02

Избор на опрема за обложување и процес на обложување

Општиот процес на обложување вклучува: откачување → спојување → влечење → контрола на затегнатоста → обложување → сушење → корекција → контрола на затегнатоста → корекција → намотување и други процеси. Процесот на обложување е сложен, а исто така има и многу фактори кои влијаат на ефектот на обложување, како што се прецизноста на производството на опремата за обложување, мазноста на работата на опремата, контролата на динамичната напнатост за време на процесот на обложување, големината на протокот на воздух за време на процесот на сушење и кривата за контрола на температурата. Затоа, изборот на соодветен процес на обложување е исклучително важен.

Општиот избор на методот на обложување треба да ги земе предвид следните аспекти, вклучувајќи: бројот на слоеви што треба да се обложат, дебелината на влажната обвивка, реолошките својства на течноста за обложување, потребната точност на облогата, поддршката за обложување или подлогата и брзината на обложување.

Покрај горенаведените фактори, исто така е неопходно да се разгледа специфичната ситуација и карактеристиките на облогата на електродата. Карактеристиките на облогата на електродата на литиум-јонската батерија се: ① двострана еднослојна обвивка; ② Влажната обвивка на кашеста маса е релативно густа (100-300 μ m) ③ Кашеста маса е нењутнова течност со висок вискозитет; ④ Барањето за прецизност за поларната филмска обвивка е висока, слична на онаа на филмската обвивка; ⑤ потпорно тело за обложување со дебелина од 10-20 μ Алуминиумска фолија и бакарна фолија од m; ⑥ Во споредба со брзината на облогата на филмот, брзината на обложување на поларниот филм не е висока. Земајќи ги предвид горенаведените фактори, општата лабораториска опрема често користи тип на стругалка, потрошувачките литиум-јонски батерии често користат тип на пренос на облога со валјак, а батериите за напојување често користат метод на истиснување со тесен отвор.

Тип на пренос на облога со валјак: Ролерот за обложување се ротира за да ја придвижи кашеста маса, прилагодете ја количината на пренос на кашеста маса низ јазот помеѓу стругалката за запирка и користете ја ротацијата на задниот валјак и валјакот за обложување за да ја пренесете кашеста маса на подлогата. Процесот е прикажан на слика 2. Преносната обвивка со валјак вклучува два основни процеси: (1) Вртењето на валјакот за обложување ја поттикнува кашеста маса да помине низ јазот помеѓу мерните валјаци, формирајќи одредена дебелина на слојот од кашеста маса; (2) Одредена дебелина на слојот од кашеста маса се пренесува на фолијата со ротирање на валјакот за обложување и задниот валјак во спротивни насоки за да се формира облога.

Премаз со истиснување со тесен процеп: Како технологија за прецизна влажна облога, како што е прикажано на слика 3, принципот на работа е дека течноста за обложување се истиснува и се прска по празнините на калапот за обложување под одреден притисок и брзина на проток и се пренесува на подлогата. . Во споредба со другите методи на обложување, има многу предности, како што се брза брзина на обложување, висока точност и униформа влажна дебелина; Системот за обложување е затворен, што може да спречи навлегување на загадувачи за време на процесот на обложување. Стапката на искористување на кашеста маса е висока, а својствата на кашеста маса се стабилни. Може да се премачка во повеќе слоеви истовремено. И може да се прилагоди на различни опсези на вискозност на кашеста маса и цврста содржина, и има посилна приспособливост во споредба со технологијата за преносно обложување.

03

Дефекти на облогата и фактори на влијание

Намалувањето на дефектите на облогата, подобрувањето на квалитетот и приносот на облогата и намалувањето на трошоците за време на процесот на обложување се важни аспекти што треба да се проучат во процесот на обложување. Вообичаените проблеми кои се јавуваат во процесот на обложување се дебела глава и тенка опашка, дебели рабови од двете страни, темни дамки, груба површина, изложена фолија и други дефекти. Дебелината на главата и опашката може да се прилагоди со времето на отворање и затворање на вентилот за обложување или интермитентен вентил. Проблемот со дебели рабови може да се подобри со прилагодување на својствата на кашеста маса, празнината на облогата, брзината на проток на кашеста маса итн. Грубоста, нерамнините и лентите на површината може да се подобрат со стабилизирање на фолијата, намалување на брзината, прилагодување на аголот на воздухот нож, итн.

Подлога - Кашеста маса

Односот помеѓу основните физички својства на кашеста маса и облогата: Во реалниот процес, вискозноста на кашеста маса има одредено влијание врз ефектот на облогата. Вискозноста на подготвената кашеста маса варира во зависност од суровините на електродата, односот на кашеста маса и типот на избраното врзивно средство. Кога вискозноста на кашеста маса е превисока, облогата често не може да се изведува континуирано и стабилно, а влијае и на ефектот на обложување.

Еднообразноста, стабилноста, работ и површинските ефекти на растворот за обложување се под влијание на реолошките својства на растворот за обложување, што директно го одредува квалитетот на облогата. Теоретска анализа, експериментални техники на обложување, техники на конечни елементи за динамика на флуиди и други истражувачки методи може да се користат за проучување на прозорецот за обложување, кој е опсегот на операција на процесот за стабилно обложување и добивање униформа облога.

Подлога - Бакарна фолија и алуминиумска фолија

Површински напон: Површинскиот напон на бакарната алуминиумска фолија мора да биде поголем од површинскиот напон на обложениот раствор, инаку растворот ќе биде тешко да се шири рамно на подлогата, што ќе резултира со слаб квалитет на облогата. Еден принцип што треба да се следи е дека површинскиот напон на растворот што треба да се премачка треба да биде 5 dynes/cm помал од оној на подлогата, иако ова е само груба проценка. Површинскиот напон на растворот и подлогата може да се прилагоди со прилагодување на формулата или површинскиот третман на подлогата. Мерењето на површинскиот напон помеѓу двете треба да се смета и како тест ставка за контрола на квалитетот.

Еднообразна дебелина: Во процес сличен на облогата со гребење, нерамна дебелина на попречната површина на подлогата може да доведе до нерамна дебелина на облогата. Бидејќи во процесот на обложување, дебелината на облогата е контролирана од јазот помеѓу стругалката и подлогата. Ако има помала дебелина на подлогата хоризонтално, ќе има повеќе раствор што ќе минува низ таа област, а дебелината на облогата исто така ќе биде подебела, и обратно. Ако флуктуацијата на дебелината на подлогата може да се види од мерачот на дебелина, конечната флуктуација на дебелината на филмот исто така ќе го покаже истото отстапување. Покрај тоа, отстапувањето на страничната дебелина, исто така, може да доведе до дефекти во ликвидацијата. Значи, за да се избегнат ваквите дефекти, важно е да се контролира дебелината на суровините

Статички електрицитет: На линијата за обложување, многу статички електрицитет се создава на површината на подлогата кога се нанесува при одмотување и поминување низ валјаци. Создадениот статички електрицитет може лесно да го апсорбира воздухот и слојот од пепел на валјакот, што резултира со дефекти на облогата. За време на процесот на празнење, статичкиот електрицитет може да предизвика дефекти на електростатскиот изглед на површината на облогата, а уште посериозно, може да предизвика дури и пожари. Ако влажноста е ниска во зима, проблемот со статичкиот електрицитет на линијата за обложување ќе биде поистакнат. Најефективен начин да се намалат ваквите дефекти е да се задржи влажноста на околината што е можно повисоко, да се заземји жицата за обложување и да се инсталираат некои антистатички уреди.

Чистота: Нечистотиите на површината на подлогата може да предизвикаат некои физички дефекти, како што се испакнатини, нечистотија итн. Така, во процесот на производство на подлогите, потребно е добро да се контролира чистотата на суровините. Онлајн валјаците за чистење мембрани се релативно ефикасен метод за отстранување на нечистотиите од подлогата. Иако не може да се отстранат сите нечистотии на мембраната, тоа може ефикасно да го подобри квалитетот на суровините и да ги намали загубите.

04

Карта на дефекти на столбовите на литиумските батерии

【1】 Дефекти на меурчиња во облогата на негативната електрода на литиум-јонските батерии

Плочата со негативна електрода со меурчиња на левата слика и 200x зголемување на скенирачкиот електронски микроскоп на десната слика. За време на процесот на мешање, транспортирање и премачкување, прашина или долги флоки и други туѓи предмети се мешаат во растворот за обложување или паѓаат на површината на влажната обвивка. Површинскиот напон на облогата во овој момент е под влијание на надворешни сили, предизвикувајќи промени во меѓумолекуларните сили, што резултира со благ трансфер на кашеста маса. По сушењето, се формираат кружни ознаки, со тенок центар.

【2】 Дупка

Едниот е генерирање меурчиња (процес на мешање, процес на транспорт, процес на обложување); Дефектот на дупката предизвикан од меурчиња е релативно лесно да се разбере. Меурчиња во влажната фолија мигрираат од внатрешниот слој на површината на филмот и се кинат на површината за да формираат дефект на дупка. Меурчињата главно доаѓаат од слаба флуидност, лошо израмнување и лошо ослободување на меурчиња при мешање, транспорт на течности и процеси на обложување.

Можни причини: Заглавување на туѓи предмети или големи честички во тесниот јаз или празнина на облогата, слаб квалитет на подлогата, предизвикувајќи туѓи предмети да го блокираат јазот на облогата помеѓу валјакот за обложување и задниот валјак и оштетување на усната на мувлата.

【4】 Дебел раб

Причината за формирање на дебели рабови е поттикната од површинскиот напон на кашеста маса, што предизвикува кашеста маса да мигрира кон необложениот раб на електродата, формирајќи дебели рабови по сушењето.

【5】 Агрегирани честички на површината на негативната електрода

Формула: Сферичен графит+SUPER C65+CMC+дестилирана вода

Макро морфологија на поларизатори со два различни процеси на мешање: мазна површина (лево) и присуство на голем број мали честички на површината (десно)

Формула: сферичен графит + SUPER C65 + CMC / SBR + дестилирана вода

Зголемена морфологија на мали честички на површината на електродата (а и б): Агрегати на спроводливи агенси, не целосно дисперзирани.

Зголемена морфологија на поларизатори на мазна површина: спроводниот агенс е целосно дисперзиран и рамномерно распореден.

Формула: NCA+ацетиленска црна+PVDF+NMP

За време на процесот на мешање, влажноста на околината е превисока, предизвикувајќи кашеста маса да стане желеста, спроводниот агенс не е целосно дисперзиран и има голем број честички на површината на поларизаторот по тркалањето.

【7】 Пукнатини во поларните плочи на системот за вода

Формула: NMC532 / саѓи / врзиво = 90/5/5 wt%, вода / изопропанол (IPA) растворувач

Оптички фотографии од површински пукнатини на поларизатори, со густина на облогата од (а) 15 mg/cm2, (б) 17,5 mg/cm2, (в) 20 mg/cm2 и (г) 25 mg/cm2, соодветно. Дебелите поларизатори се повеќе склони кон пукнатини.

Формула: шушкав графит+SP+CMC/SBR+дестилирана вода

Присуството на загадувачки честички на површината на фолијата резултира со ниска површинска напнатост на влажната фолија на површината на честичките. Течниот филм емитира и мигрира кон периферијата на честичките, формирајќи дефекти во точката на собирање.

Формула: NMC532+SP+PVdF+NMP

Облога за истиснување на тесен шев, со големи честички на сечилото што предизвикува истекување на фолијата и гребнатини на површината на електродата.

Формула: NCA+SP+PVdF+NMP

Во подоцнежната фаза на преносната обвивка, вискозноста на апсорпција на вода на кашеста маса се зголемува, приближувајќи се до горната граница на прозорецот за обложување за време на обложувањето, што резултира со лошо израмнување на кашеста маса и формирање на вертикални ленти.

Формула: шушкав графит+SP+CMC/SBR+дестилирана вода

За време на обложувањето, средната површина на поларизаторот не е целосно сува, а за време на тркалањето, облогата мигрира, формирајќи пукнатини во облик на лента.

Феноменот на дебели рабови формирани со премачкување, притискање со валјак и збрчкање на рабовите на облогата

【13】 Негативната обвивка за сечење на електродата е одвоена од фолија

Формула: природен графит+ацетилен црна+CMC/SBR+дестилирана вода, сооднос на активна супстанција 96%

Кога се сече поларниот диск, облогата и фолијата се откачуваат.

За време на сечењето на дискот на позитивната електрода, нестабилната контрола на напнатоста доведува до формирање на бруси од фолија при секундарно сечење.

【15】 Поларно парче сечење бранови работ

При сечењето на дискот со негативна електрода, поради несоодветно преклопување и притисок на сечилата за сечење, се формираат брановидни рабови и одлепување на облогата на засекот.

【16】 Други вообичаени дефекти на облогата вклучуваат инфилтрација на воздух, странични бранови, доделување, ривули, проширување, оштетување на водата итн.

Дефектите може да се појават во која било фаза на обработка: подготовка на облогата, производство на подлогата, работа на подлогата, површина за обложување, површина за сушење, сечење, цепење, процес на тркалање итн. Кој е генералниот логичен метод за решавање на дефектите?

1. За време на процесот од пилот производство до производство, неопходно е да се оптимизира формулата на производот, процесот на обложување и сушење и да се најде релативно добар или широк прозорец за процесот.

2. Користете некои методи за контрола на квалитетот и статистички алатки (СПЦ) за да го контролирате квалитетот на производите. Со следење и контролирање на стабилната дебелина на облогата преку интернет или со користење на систем за визуелна проверка на изгледот (Visual System) за проверка на дефекти на површината на облогата.

3. Кога ќе се појават дефекти на производот, приспособете го процесот навремено за да избегнете повторени дефекти.

05

Униформност на облогата

Таканаречената униформност на облогата се однесува на конзистентноста на распределбата на дебелината на облогата или количината на лепило во областа на обложување. Колку е подобра конзистентноста на дебелината на облогата или количината на лепило, толку е подобра униформноста на облогата и обратно. Не постои унифициран мерен индекс за униформност на облогата, кој може да се мери со отстапување или процентуално отстапување на дебелината на облогата или количината на лепилото во секоја точка во одредена област во однос на просечната дебелина на облогата или количината на лепило во таа област, или со разлика помеѓу максималната и минималната дебелина на облогата или количината на лепило во одредена област. Дебелината на облогата обично се изразува во µm.

Еднообразноста на облогата се користи за да се оцени севкупната состојба на облогата на една област. Но, во вистинското производство, ние обично повеќе се грижиме за униформноста и во хоризонталната и во вертикалната насока на подлогата. Таканаречената хоризонтална униформност се однесува на униформноста на насоката на ширината на облогата (или хоризонталната насока на машината). Таканаречената надолжна униформност се однесува на униформноста во насоката на должината на облогата (или насоката на движење на подлогата).

Постојат значителни разлики во големината, факторите кои влијаат и методите на контрола на грешките во нанесувањето на лепак хоризонтално и вертикално. Во принцип, колку е поголема ширината на подлогата (или облогата), толку е потешко да се контролира страничната униформност. Врз основа на долгогодишно практично искуство во обложување онлајн, кога ширината на подлогата е под 800 mm, страничната униформност обично е лесно загарантирана; Кога ширината на подлогата е помеѓу 1300-1800mm, страничната униформност често може добро да се контролира, но има одредена тешкотија и потребно е значително ниво на професионализам; Кога ширината на подлогата е над 2000 mm, контролирањето на страничната униформност е многу тешко и само неколку производители можат добро да се справат со тоа. Кога производната серија (т.е. должината на облогата) се зголемува, надолжната униформност може да стане поголема тешкотија или предизвик отколку попречната униформност.